通过对SCR入口NOx浓度的流场特性进行实时检测与分析,深入研究脱硝系统喷氨实时优化方案;将SCR脱硝反应器进行分区设计,提出一种模糊控制与均衡控制相结合的前馈串级控制方法来提高NH3/NOx混合效率,从而减少氨逃逸率。

目前,氮氧化物对环境的影响日益严重,NOx的排放控制要求更加严格。我国已对大量机组增建脱硝设施以及进行脱硝技术改造,而选择性催化还原法(SCR)也是众多脱硝技术中达到经济满意效果、得到广泛应用的技术。国内对SCR改造的同时也发现了一些问题,包括喷氨不均、催化剂寿命缩短及氨逃逸造成的空预器堵塞等问题。其中一些SCR反应器由于未在试运期间进行喷氨优化,导致入口氨的分布不均匀,投运一段时间后氨逃逸导致空气预热器严重堵塞,甚至引起炉膛负压波动,不得不停炉吹扫。因此对SCR入口NOx浓度场的检测及降低氨逃逸是保证经济性、安全性的必要技术。

目前对SCR喷氨控制的主要手段为烟气管道内布置喷氨格栅(AIG),在AIG控制方式中应用较为广泛的是分区控制式AIG,此方法将烟道截面分为若干区域,对每个区域的喷氨量单独控制。实验数据显示,烟气流在烟道内的分布特性随着锅炉负荷、磨煤机组合、各个风门开度等因素的影响而变化。而在变工况条件下传统的PID调节无法连续有效的控制不同区域的喷氨量,调节系统会出现延迟性和发散性,最优的喷氨控制难以得保证。实践表明,通过分区优化喷氨量控制策略可以在变工况下保证良好的NH3/NOx混合均匀性,明显减少SCR出口NOx浓度,使SCR出口氨逃逸大幅减小。

本文采用离散取样的方法对SCR入口、出口NOx流场特性进行分析,从降低氨逃逸的角度出发,设计研究了脱硝系统实时优化调整的控制方案,将多模式模糊推理算法作为前馈量在变工况下严格控制SCR出口NOx浓度达标,并利用均衡算法严格控制氨氮比。优化结果表明,该方法在满足脱硝效率的同时,可以降低氨逃逸率并提高经济性。

本文拟为600MW机组的SCR脱硝系统设计喷氨实时优化系统,脱硝系统采用双侧烟道SCR反应器。喷氨格栅布置在SCR反应器上升的垂直烟道内,将反应器的垂直面分为8个区域,利用网格法测定SCR入口NOx流场分布情况,根据烟道及喷氨喷嘴布置等设计为不同区域,每个区域设计对应的调节阀及出入口NOx浓度和O2量的在线快速断面扫描测量装置,各个区域独立进行数据采集及控制,最终实现SCR出口截面NOx浓度场分布均匀。

阀门开度值和NOx测量值经通讯传送给优化控制系统。同时优化控制系统从现场DCS中取得电厂运行的实时工况数据,通过优化算法将得到的阀门开度值传送回给组阀驱动装置,从而控制阀门开度的变化。

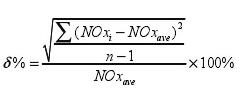

在进行喷氨优化设计前对SCR入口截面的NOx流场的测量数据为基础,对其特性进行分析。通过相对标准偏差来衡量NOx流场的均匀性,其中浓度相对偏差δ定义为:

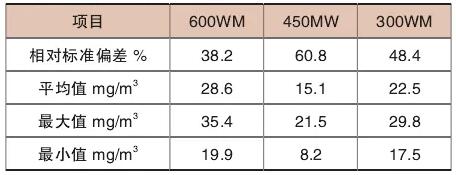

式中NOxi是测试区域的浓度值,n为区域个数,NOxave为所有区域浓度的平均值。在不同负荷下对出口NOx流场均匀性分析如表1所示。从表中可知,优化前在各个负荷下,NOx相对标准偏差最大的为60.8%,最小的为38.2%,且最大最小值与平均值差距较大,说明SCR脱硝入口NOx流场存在较为严重的分布不均现象,而每个区域喷氨量一致必将导致氨逃逸增大。

表1 调整前流场均匀性检测数据

各负荷下SCR入口流场分布如图1所示。一般SCR出口NOx浓度场分布不均匀,出口氨逃逸分布也不均匀。NOx浓度越小的区域,氨逃逸量越大,从而造成空预器堵塞和腐蚀等问题,增加了维护难度同时对经济性产生不利影响。

力皇环境是一家专业从事VOCs有机废气治理、烟气脱硫脱硝除尘、VOCs在线监测系统的环保公司,公司集研究开发、设计制造、工程总包及设施运营为一体的创新企业。公司拥有自主核心技术,在行业拥有丰富的经验并取得多项技术专利,与同济大学等多所院校建立战略合作关系,是华东理工产学研实习基地,我们针对客户需求和实际情况为客户提供量身定制的专业治理综合解决方案。