目前我国玻璃生产工艺通常采用的燃料是重油、焦粉、天然气等,一般在进行生产时排烟温度在300 ~550 ℃,这些燃料在燃烧的时候通常会产生较大污染,污染物包括SOx、NOx和粉尘等几类。一般来说,燃烧过程中排放出来的污染物受燃料种类、配料的比例、燃烧过程中烟气含量等因素的影响。玻璃窑炉排放烟气中SOx浓度为500~3000 mg /Nm3,排放的NOx浓度为1200~3000 mg / Nm3,粉尘浓度300~1200 mg /Nm3 ,燃烧的燃料不同,污染物浓度会波动。玻璃窑炉燃烧产生烟气粉尘具有粒径小的特点,污染气体也同时具有含碱量高、附着性强、腐蚀性强的特性,如果燃烧之后不对这些污染气体和粉尘进行处理,造成环境污染的后果将会十分严重。从以上数据中可以得出,玻璃在生产的过程中所产生的烟尘污染物已经超出了国家规定的排放标准,需对烟气进行治理,考虑烟气成分、温度和特性,玻璃窑炉烟气需结合其特有性质,采用合理工艺方案进行处理,才能达到更好的处理效果,并能够起到节能减排作用。

国内浮法玻璃生产线目前主要使用重油、天然气、煤制气等几种燃料,生产过程中,玻璃窑炉烟气具有如下特点:

1、玻璃生产过程中要加入芒硝、纯碱等,导致烟气成分非常复杂,对脱硝、脱硫、除尘都有较大影响:烟尘中含有K2O、Na2O、B2O3、As2O3等成分,容易导致催化剂中毒。

2、部分玻璃生产线燃用石油焦粉等劣质燃料,石油焦粉燃料产生的烟气,加剧了烟气治理,特别是脱硝的难度;

3、窑炉动态换火。玻璃窑每15到20分钟一换火,换火的过程中,二氧化硫、颗粒物、氮氧化物都会发生剧烈变化;

4、窑压平衡。玻璃生产过程中,窑压的平稳非常重要。而整套脱硫、脱硝、除尘设备都设置于窑炉烟气尾部,一旦不能精确设计,影响窑压平衡,将导致玻璃品质出现瑕疵甚至整窑玻璃的报废。

5、NOx初始浓度高:炉内温度高,以天然气为原料时,NOx浓度在2500mg/Nm3左右;以石油焦粉为原料时,NOx浓度在4200mg/Nm3左右;基准氧8%O2。

6、烟气降温设备(余热锅炉或空气换热器)容易堵塞和低温腐蚀。

7、改造项目,场地限制多:设备布置难度大。

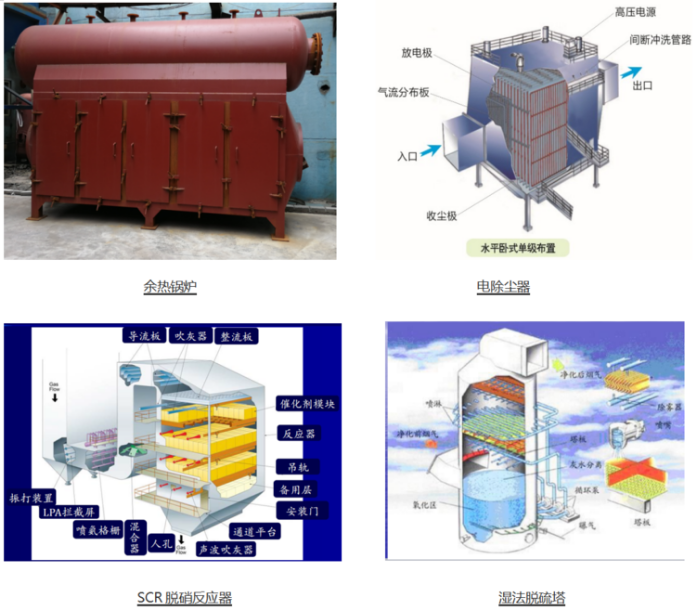

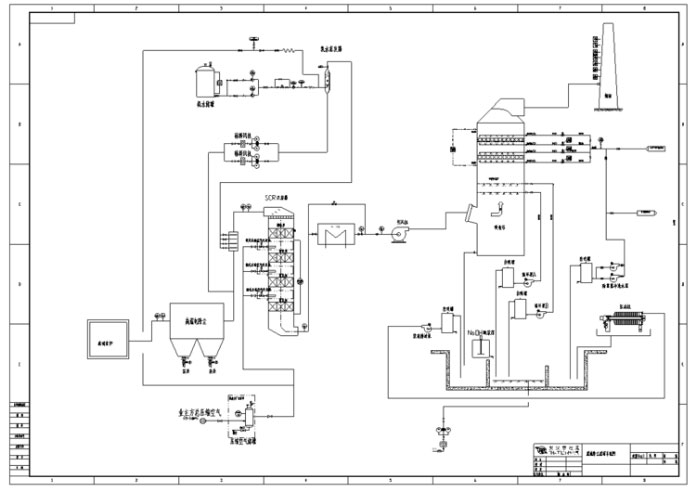

(1)高温换热器(余热锅炉)+电除尘器+SCR脱硝+低温换热器(余热锅炉)+湿法脱硫

此工艺为经典的平板玻璃行业烟气处理工艺,烟气出窑炉时烟温较高,经高温换热器(水冷或空冷)后将烟温降至350℃以下,烟气中的粉尘、碱性物质、粘性物质等烟尘通过高温电除尘去除,在320-350℃进行SCR脱硝,脱硝窗口温度好,脱硝效率高,烟气中的NOx有效去除,经过低温换热器(水冷或空冷)进一步降低烟温,进行湿法脱硫,去除烟气中的二氧化硫及进一步降低烟气中的粉尘后达标排放。经两级降温(或余热回收)各反应都在合适的温度区间,系统运行稳定,脱硫脱硝除尘效率高,可满足超低排放需要。

技术分析:

1、采用先脱硝后脱硫的工艺路线,适应温度由高到底的利用和净化功能。

2、玻璃窑炉出口烟气温度高,且含粉尘、碱性物质、粘性物质等,影响催化剂活性,易造成SCR脱硝催化剂堵塞,故SCR脱硝反应器前配备高温换热器(余热锅炉)、电除尘器 ,保证脱硝合理的反应温区,去除烟尘。

3、烟气温度对湿法脱硫效果无影响,入口烟气温度可偏低,脱硫前配备低温换热器(余热锅炉)充分利用烟气热量,回收利用。

4、湿法脱硫效率非常高,适应各种燃料,针对含硫量高的煤种、重油等均有非常好的脱硫效果。

5、湿法脱硫同时具备除尘功能。

◆上海力皇工艺流程图◆

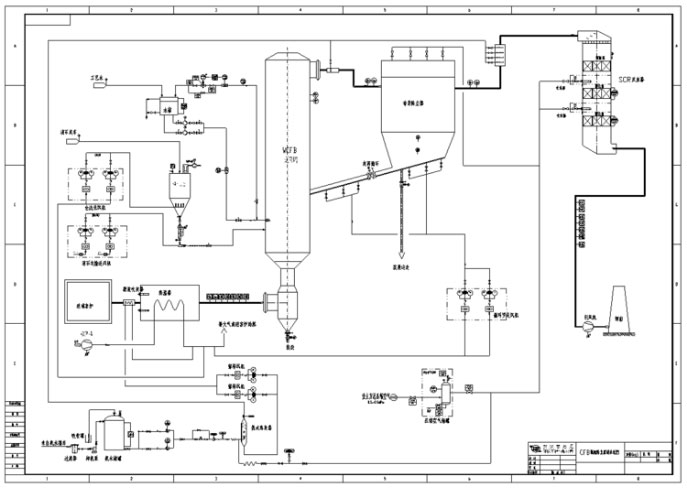

(2)余热锅炉(换热器)+SDS干法脱硫/CFB、NID半干法脱硫+布袋除尘器+低温脱硝

此工艺为经典的日用玻璃行业烟气处理工艺,此工艺采用低温脱硝技术,烟气出窑炉经余热锅炉(或空气降温器)后将烟温降至240℃左右,烟气进入半干法脱硫塔及布袋除尘器中去除烟气中的二氧化硫,并经布袋滤除绝大部分粉尘、碱性物质、粘性物质等烟尘后进入低温SCR反应器脱硝,采用山东天璨专门研发的玻璃行业低温催化剂,脱硝效率高,烟气中的NOx有效去除后达标排放。

技术分析:

1、采用先脱硫后脱硝的工艺路线,去除烟气中的SOx等物质,减少气溶胶形成,防止催化剂堵塞。

2、玻璃窑炉出口烟气温度高,配备余热锅炉(换热器) ,降低烟气温度,保证进入布袋除尘器的温度低于布袋耐热温度,保证布袋不受损坏。

3、烟气含硫量偏低,采用干法/半干法脱硫技术方案较好,此脱硫方法设备简单,投资省,运行维护成本低,且无烟气拖尾现象。

4、干法/半干法脱硫,配合布袋除尘器,脱硫后的烟气在布袋除尘器中除去烟尘。

5、低温脱硝,依据布袋最高耐热温度,设计合理的反应温区,烟气既不烧毁布袋同时能够达到低温脱硝的反应温度需求。

6、低温脱硝设置在尾部,适应烟气温度180℃以上,均可以采用低温脱硝,达标排放。

◆上海力皇工艺流程图◆

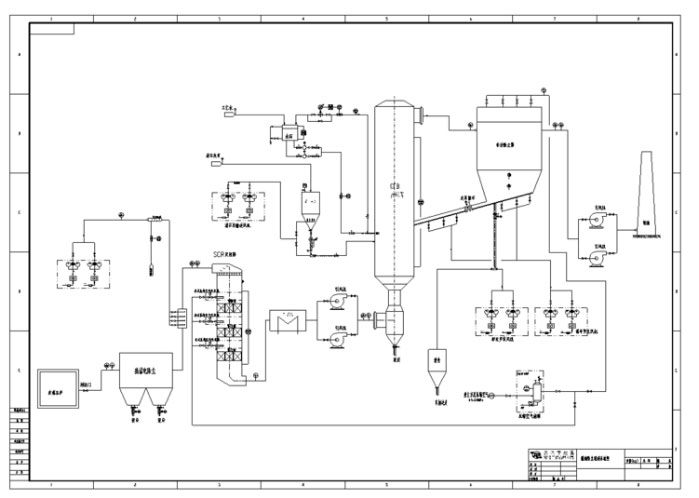

(3)换热器(余热锅炉)+电除尘器+SCR脱硝+换热器(余热锅炉)+SDS干法脱硫/CFB、NID半干法脱硫+布袋除尘器

此工艺亦为经典的平板玻璃行业烟气处理工艺,烟气出窑炉时烟温较高时,经高温换热器(水冷或空冷)后将烟温降至350℃以下,烟气中的大部分粉尘通过高温电除尘去除,烟气进入SCR脱硝反应器,在320-350℃进行SCR脱硝,脱硝窗口温度好,脱硝效率高,烟气中的NOx有效去除,烟气再经过低温换热器(水冷或空冷)进一步降低烟温,保证布袋的最高耐受温度,不损坏布袋。烟气进入半干法脱硫塔及布袋除尘器中去除烟气中的二氧化硫,并经布袋滤除绝大部分粉尘、碱性物质、粘性物质等烟尘后达标排放。

技术分析:

1、采用先脱硝后脱硫的工艺路线,适应温度由高到底的利用和净化功能。

2、玻璃窑炉出口烟气温度高,且含粉尘、碱性物质、粘性物质等,影响催化剂活性,易造成SCR脱硝催化剂堵塞,故SCR脱硝反应器前配备高温换热器(余热锅炉)、电除尘器 ,保证脱硝合理的反应温区,去除烟尘。

3、玻璃窑炉出口烟气温度高,配备余热锅炉(换热器) ,降低烟气温度,保证进入布袋除尘器的温度低于布袋耐热温度,保证布袋不受损坏。

4、烟气含硫量偏低,采用干法/半干法脱硫技术方案较好,此脱硫方法设备简单,投资省,运行维护成本低,且无烟气拖尾现象。

5、干法/半干法脱硫,配合布袋除尘器,脱硫后的烟气在布袋除尘器中除去烟尘。

◆上海力皇工艺流程图◆

上海力皇集团是一家专业从事VOCs有机废气治理、烟气脱硫脱硝除尘、VOCs在线监测系统的环保公司,公司集研究开发、设计制造、工程总包及设施运营为一体的创新企业。公司拥有自主核心技术,在行业拥有丰富的经验并取得多项技术专利,与同济大学等多所院校建立战略合作关系,是华东理工产学研实习基地,我们针对客户需求和实际情况为客户提供量身定制的专业治理综合解决方案。